Cechą wspólną granulatora jest niskie zużycie prądu, wynoszące w zależności od surowca i jego właściwego przygotowania dla całej linii tylko 60 – 80 kWh/t dla trocin i wiórów.

Granulator – wysoka sprawność układu i żywotność części odporne na przeciążenia podczas pracy:

-

- Silnik IE2/ IE3 Elvem/ Motive lub podobnej klasy wykonania, – gwarantuje wysoką żywotność bez wymiany łożysk,

- Przekładnia Motovario lub równoważne o podwyższonym współczynniku pracy i przeciążenia „FS” powyżej 1,7 (FS = 2,3 dla silnika 45 kW); – gwarantuje bezawaryjną pracę pomimo wysokich przeciążeń, żywotność przekładni – 25 000 roboczogodzin,

- Przeniesienie napędu z przekładni na wał główny poprzez sprzęgło kłowe/ oponowe – rozłączenie napędu w razie poważnej awarii zabezpiecza pozostałe części przed zniszczeniem,

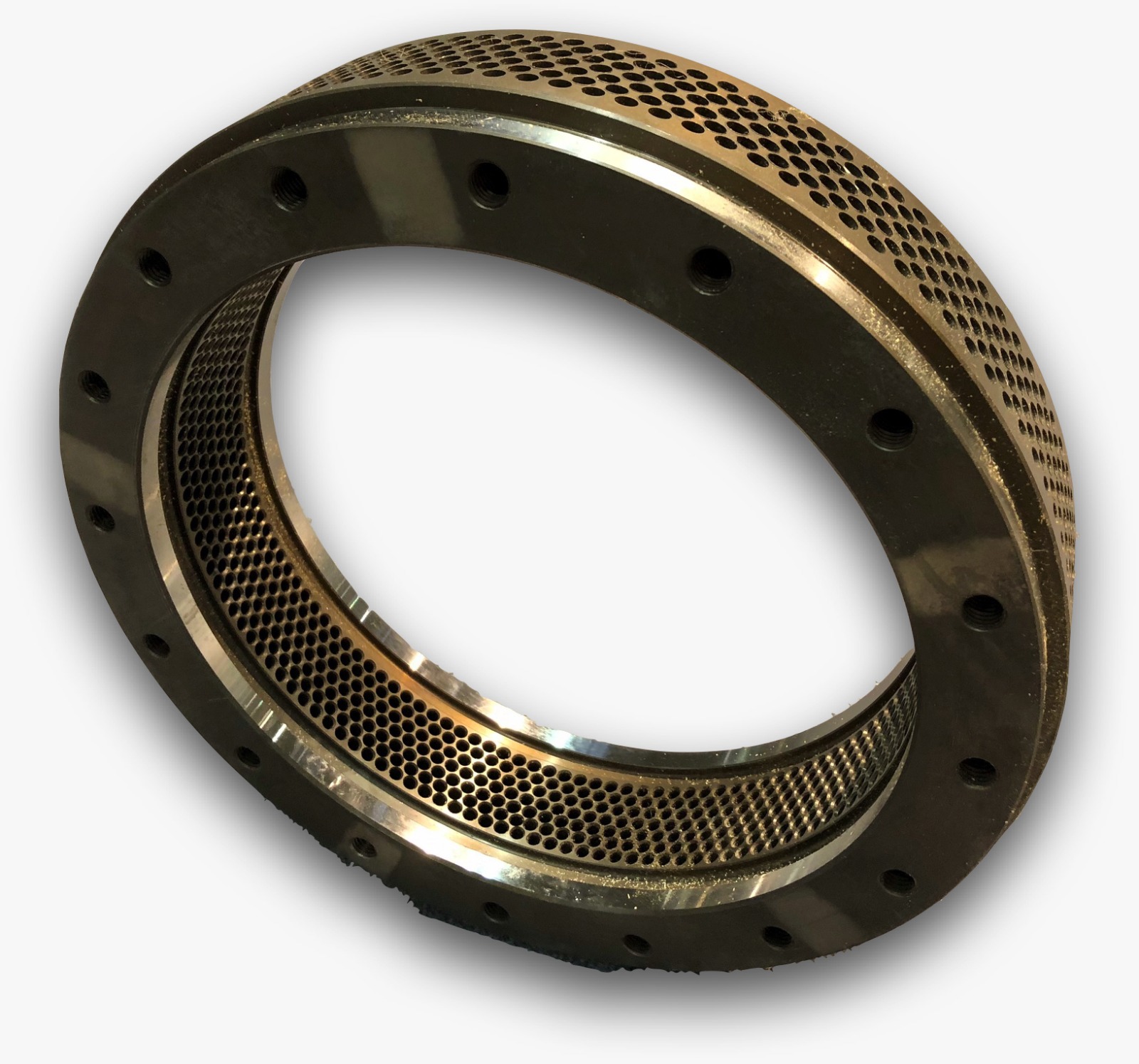

- Matryca pierścieniowa – zamyka w sobie wszystkie siły powstałe w wyniku prasowania surowca,

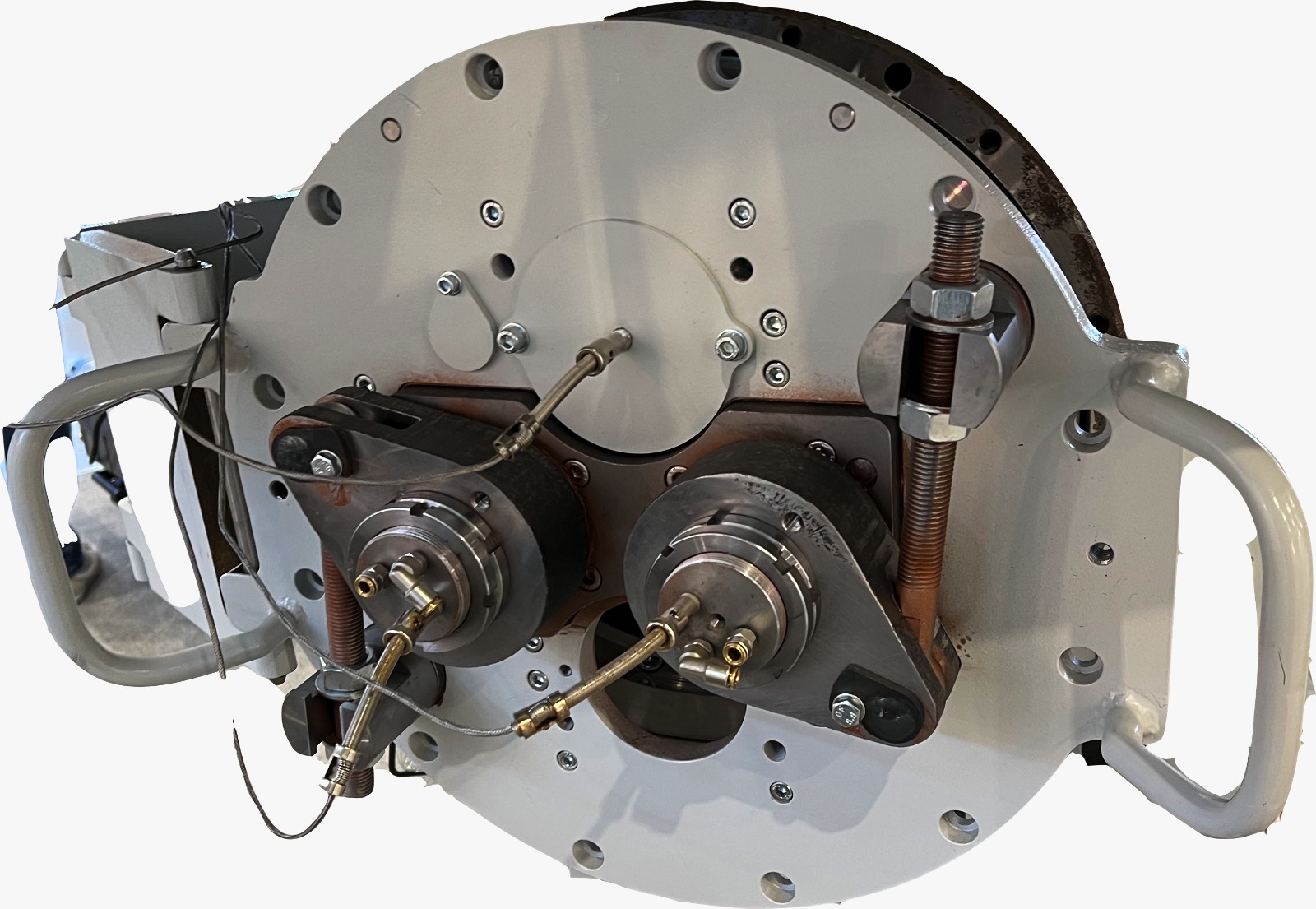

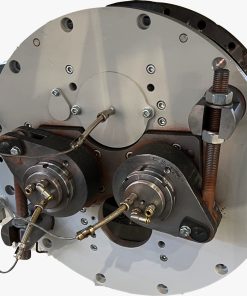

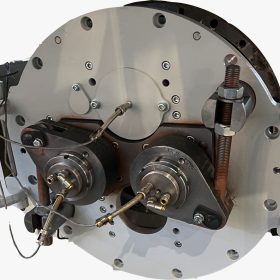

- 2 rolki z kontrolą temperatury łożysk z japońskimi łożyskami, – zwiększa żywotność,

- Podajnik surowca z elektrycznym napędem sterowany automatycznie, – zabezpiecza przed zniszczeniem,

Stół/ korpus / wyposażenie/ czujniki – ogranicza obecność operatora i wybacza jego błędy:

-

- Korpus zaprojektowany i wykonany tak, żeby obsługa do wymiany części eksploatacyjnych była jak najłatwiejsza, – ułatwia i przyspiesza prace serwisowe,

- Na stole osadzono zbiornik przygotowanego surowca z mieszalnikiem i wygarniaczem, – przygotowanie materiału do peletowania,

- Bufor – zamontowano 3 okienka rewizyjne oraz mechaniczne (obrotowe) czujniki obecności surowca – operator z każdego punktu widzi proces mieszania,

- Na zbiorniku umieszczono młyn bijakowy grawitacyjny, – wyrównuje frakcję – zabezpiecza przed niekontrolowanym zatrzymaniem się maszyny,

- Kolektor zbiorczy odpylania – tylko jeden króciec przyłączeniowy,

Ergonomia – ułatwia pracę operatora i redukuje jego obecność do minimum:

-

- Zintegrowana szafa sterownicza – brak plątających się kabli poza obszarem maszyny,

- Panel operatorski umieszczony nad granulatorami – obserwacje, kontrola i regulacja procesu w jednym miejscu,

- 2 rolki ustawiane na bez otwierania drzwi granulatora – bardzo łatwa obsługa,

- Maszyna jest oczujnikowana w taki sposób, że proces peletowania może być automatyczny,

- Automatyczne smarowanie rolek (z lewej) – eliminuje błędy operatora, wydłuża żywotność łożysk na rolkach – opcjonalnie automatyczne smarowanie wszystkich łożysk,

- Zamontowana lampa na korpusie i w szafie elektrycznej – ułatwia pracę operatorowi,

Sterowanie (poniżej) – automatycznie prowadzi proces – ogranicza obecność operatora – obniża koszty produkcji:

-

- System AUTO PILOT – operator na bieżąco dostaje informacje na temat zbliżających się alarmów i nieprawidłowości działania linii – operator może zareagować zanim nastąpi awaria – zabezpiecza przed niekontrolowanym zatrzymaniem,

- System SOFT START/ STOP – łagodne rozpędzanie i zatrzymanie linii – eliminuje możliwość zapieczenia się matrycy – zabezpiecza łożyska i pozostałe elementy przed zniszczeniem – brak postojów z tym związanych,

- System TEMPOMAT – ciągłe dążenie do zadanych parametrów pracy – podnosi wydajność, łagodzi chwilowe skoki natężenia, obniża koszty produkcji,

- LINIA – sekwencyjne uruchamianie i wyłączanie wszystkich urządzeń – wybacza błędy operatora,

- TECHNOLOGIA:

-

-

-

- ciągły pomiar parametrów i automatyczne nastawy – wzrost produktywności,

- ręcznie ustawiany podajnik dodatków – zwiększa produktywność, obniża zużywanie się części eksploatacyjnych, ułatwia peletowanie,

- ręcznie ustawiany automat podawania wody – obniża zaangażowanie obsługi w proces,

- elektrozawór powietrza – automatyczne czyszczenie komory peletowania – obniża zaangażowanie operatora w proces.

- Podawanie odpowiedniej ilości surowca na młyn bijakowy – zwiększa wydajność przy jednoczesnym obniżeniu zużycia prądu, obniża zaangażowanie obsługi w proces.

-

-

Wyposażenie:

- Bufor przygotowanego surowca z wygarniaczem (mieszalnikiem) obrotowym,

- Rama do zamontowania granulatora,

- Granulator z matrycą pierścieniową zabezpieczony sprzęgłem,

- Ekran dotykowy do uruchamiania i wyłączania maszyny oraz do regulacji parametrów,

- Automatyczne smarowanie rolek – opcjonalnie dla wersji Combo,

- Centralne smarowanie pozostałych łożysk,

- Czujniki temperatury w komorze peletowania,

- Czujniki temperatury łożysk rolek,

- 1 matryca + 2 szt rolek na każdy granulator,

Wykonanie:

- Rama cięta laserem, gięta, spawana, skręcana – materiał stal czarna, przygotowana chemicznie do malowania, malowana,

- Masa Combo 500 – 1300 kg,

- Masa Twin 1000 – 3500 kg,

Sterowanie:

Proces całej linii odbywa się automatycznie,

Proces całej linii odbywa się automatycznie,- Czujniki poziomu załączają/ wyłączają urządzenia towarzyszące,

- Tempomat (praca PiD) utrzymuje stałe parametry pracy,

- Soft start/ soft stop – zabezpiecza maszynę przed przeciążeniami,

- Badanie temperatury łożysk rolek zabezpiecza rolki przed zatarciem – chroni matrycę przed zniszczeniem oraz chroni zakład przed pożarem,

Każda linia składa się z poniższych elementów opisanych obok, schemat poniżej:

Dzięki rozwiązaniom, jakie stosujemy w naszych maszynach, nasze linie są elastyczne pod względem surowcowym jak i wydajnościowym oraz tanie w eksploatacji.

Nasze linie są modułowe, dzięki czemu Klient może dostosowywać wydajność do rozwoju swojej firmy, zapotrzebowania rynku albo dostępności surowca. Po drugie moduły działają jako osobne linie, dzięki czemu jest pewność zachowania ciągłości produkcji, ponieważ w razie zatrzymania jednej maszyny, pozostałe pracują. Po trzecie, moduły są zoptymalizowane, dzięki czemu zajmują mniej miejsca i pobierają znacznie mniej prądu w porównaniu z tradycyjnymi granulatorami.

Proces całej linii odbywa się automatycznie,

Proces całej linii odbywa się automatycznie,